Dopo avere conquistato calze e collant a prova di smagliatura (Calzedonia e Falke), abbigliamento protettivo (Thedolf Fritsche) e le scarpe sportive di Nike e Diamant, il super filato prodotto in Trentino entra nei prodotti Apple, a cominciare dai cinturini dell’orologio smart firmato dall’azienda di Cupertino (e in prospettiva altri prodotti incluso il visore ormai prossimo al lancio).

Si chiama Muriel, ed è al tempo stesso «sottile e resistente» spiega l’azienda che lo produce, LeMur, Pmi innovativa con base ad Ala, comune del Trentino che nei secoli si è guadagnata il nome di “città del velluto”. L’azienda ha da poco tagliato il traguardo dei 25 anni, e ha riunito nella propria sede le più importanti realtà italiane ed estere dei vari settori di riferimento.

La rivoluzione al silicone

L’ultima collaborazione messa a segno riguarda proprio il cinturino Solo Loop intrecciato degli Apple Watch. LeMur nasce inizialmente con capitale misto italiano e austriaco: quando i soci esteri decidono di uscire per concentrarsi sugli altri business, due soci di minoranza rilevano le quote e scelgono l’attuale nome, «semplice da ricordare e pronunciare», raccontano Mario Dorighelli, dal primo giorno presidente e ad, e Thomas Klotz, direttore generale.

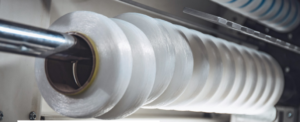

All’inizio la produzione riguarda la copertura di un filo elastico, principalmente nylon. Qualche anno fa, la rivoluzione del filo in silicone: «Lo produciamo solo noi al mondo, con una procedura brevettata: perfino i macchinari sono una tecnologia che non si trova altrove». Le richieste sono le più disparate, a cominciare dal chirurgo plastico che cerca un prodotto sottilissimo a prova di lifting: «Sono passati una decina di anni, ma ancora collaboriamo con quello studio; chiaramente non sono grandi quantitativi, ma la ricerca della qualità assoluta ci fa evolvere continuamente».

Dopo il muriel med arriva il muriel food, filato elastico sviluppato per cotture ad alte temperature che non rilascia sostanze nocive (ad esempio nelle legature degli arrosti), fino al muriel mf (con proprietà ferromagnetiche, che si comporta come un metallo che viene attirato da un magnete, per possibili applicazioni nei tessuti tessili intelligenti (smart textiles). Fra i clienti ci sono eserciti e forze speciali come quelle tedesche, per tute e abbigliamento a prova di azione, mentre dal Giappone è arrivata la richiesta di un filo siliconico estremamente sottile ma cavo, per poter veicolare sostanze attive negli interventi chirurgici.

«Lavoriamo su questi e altri fronti – sottolinea Dorighelli – Ad esempio l’abbigliamento per lo sport, ciclismo e formula uno, per la protezione personale e per settori come l’edilizia. Il futuro sarà sempre più del silicone, e dell’export». Attualmente la quota di vendita all’estero è del 30%, dalla Nuova Zelanda alla Cina, dagli Stati Uniti al Canada, in Europa i clienti principali si concentrano in Germania e Francia. Settanta gli addetti, su tre turni senza interruzioni.

Obiettivo sostenibilità

E ora l’obiettivo è anche la sostenibilità: recentemente è entrato in funzione un impianto fotovoltaico installato sul tetto dello stabilimento che produce un milione di KWh/anno contribuendo alla riduzione della bolletta energetica ed alla sostenibilità ambientale. In fabbrica si monitorano i consumi di ogni linea produttiva, tutta l’illuminazione è affidata a lampade a led, l’energia impiegata è prodotta per il 100% da fonti rinnovabili. Fin dall’inizio dell’attività aziendale uno dei primi passi verso la sostenibilità è stata la limitazione dell’uso dei tubetti in cartone usa e getta rimpiazzati da tubetti in Abs, un polimero termoplastico che non si deteriora e che pertanto è possibile riutilizzare: «Chiediamo ai clienti che ce li rimandino, li puliamo e li impieghiamo nuovamente, e così facciamo anche con gli imballaggi», conclude Dorighelli.

Si parla di #AziendeaNordest. Potrebbe interessarti anche:

Lo scamosciato per le calzature di lusso che nasce dall’economia circolare